3D打印金屬件后處理工藝深度解析:技術路徑與質量優化策略

3D打印金属件凭借复杂结构成型能力与材料利用率优势,广泛应用于航空航天、医疗器械、汽车制造等领域。然而,打印件表面粗糙度、残余应力及内部缺陷等问题,需通过系统化后处理工艺实现性能升级。本文聚焦金属3D打印后处理技术体系,解析关键工艺路径与质量优化策略,助力工业级应用落地。

1. 支撑结构去除与表面粗加工

激光粉末床熔融(LPBF)技术生成的金属件常伴随支撑结构残留,需采用电火花线切割、水射流切割或数控铣削实现精准分离。例如,钛合金植入物需控制切割热影响区,避免相变脆化;不锈钢零件推荐使用金刚石砂轮低速切削,减少表面硬化层厚度。表面粗加工阶段,振动光饰与喷砂工艺可快速去除表面熔渣,降低粗糙度至Ra 3.2μm以下。

2. 表面精加工与抛光技术

化学抛光(如磷酸-硝酸蚀刻)适用于镍基高温合金,可均匀去除10-20μm表层氧化膜;电解抛光则通过阳极溶解原理实现镜面效果,适合钛合金心血管支架等精密部件。机械抛光领域,磁流变抛光与机器人砂带磨削技术已实现亚微米级表面质量控制,如齿轮齿面粗糙度可达Ra 0.2μm,满足高精度传动需求。

3. 热处理与应力消除

金属3D打印件内部残余应力可达材料屈服强度的50%,需通过退火、时效处理实现应力释放。例如,Inconel 718合金推荐采用分级热处理:1050℃固溶处理1小时后快速冷却,再经720℃时效8小时,可同时优化强度与韧性。真空热处理炉配合惰性气体保护,可避免高温氧化,确保尺寸稳定性。

4. 精密检测与质量追溯

工业CT扫描可无损检测内部孔隙率、裂纹等缺陷,结合AI算法实现缺陷分类与成因追溯。三坐标测量机(CMM)与蓝光扫描仪配合,可构建数字孪生模型,量化几何偏差。例如,某航空发动机叶片通过CT扫描发现层间结合缺陷后,调整激光参数并优化支撑结构,合格率提升40%。

航空航天领域:SpaceX火箭发动机喷嘴采用SLM技术打印,通过真空热处理+喷丸强化工艺,使高温疲劳寿命提升3倍,满足重复使用需求。

医疗器械领域:3D打印钛合金髋臼杯经阳极氧化处理,表面生成TiO₂生物活性层,促进骨整合速度提升50%,术后12个月X射线骨长入率超98%。

汽车制造领域:奥迪赛车进气歧管采用DMLS打印后,经流道抛光+表面涂层处理,空气流动阻力降低15%,功率输出提升8%。

1. 自动化与智能化:机器人集成抛光、热处理单元已实现柔性生产线部署,结合数字孪生技术可实时监控工艺参数,动态调整加工策略。

2. 绿色制造工艺:水基抛光液替代有机溶剂,减少VOC排放;低温等离子体处理技术可在200℃以下实现表面活化,降低能耗30%。

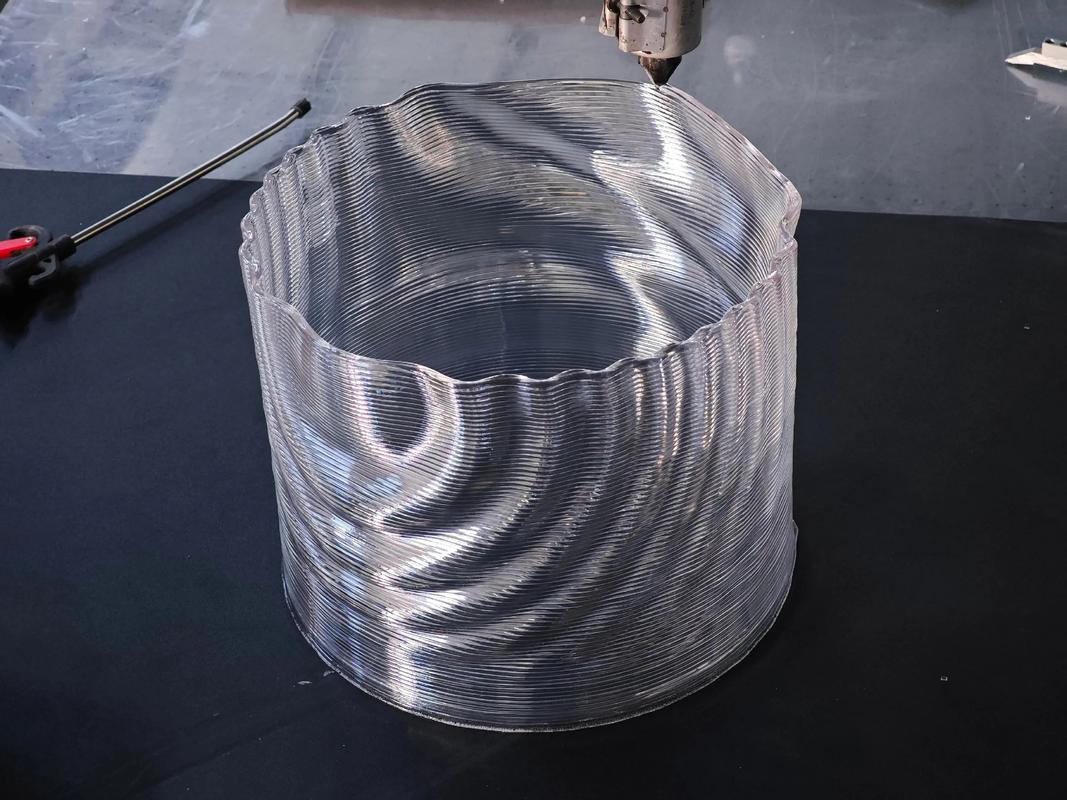

3. 复合工艺融合:增材制造与减材加工(如铣削+磨削)的混合加工模式,可平衡精度与效率,满足复杂曲面加工需求。

3D打印金属件后处理工艺是连接“打印”与“应用”的关键桥梁。通过系统化工艺设计、智能化设备集成与严格质量管控,可实现金属件从“可打印”到“高性能”的跨越式升级。随着材料科学、装备技术与AI算法的持续突破,后处理工艺将朝着更高效、更环保、更智能的方向发展,推动3D打印技术向工业4.0时代迈进。

核心工艺模块与技术创新

典型应用案例与性能提升

未来趋势与挑战

结语