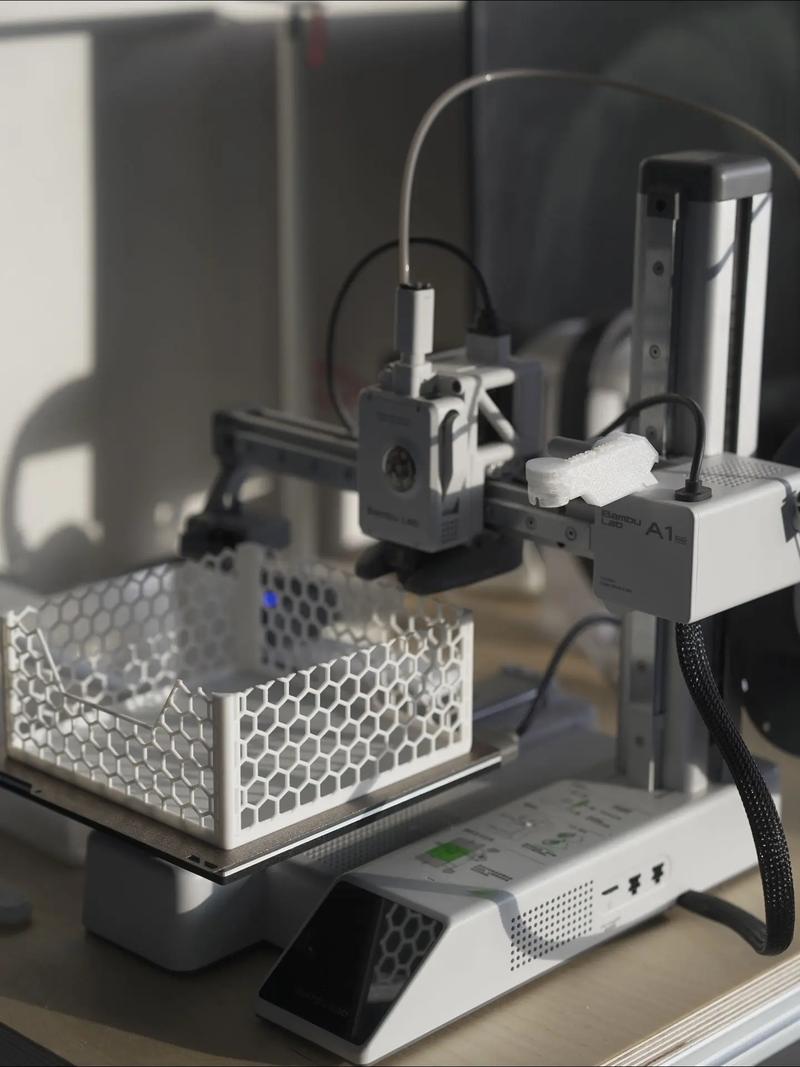

3D打印模具隨形冷卻技術的革新價值

3D打印技术通过逐层堆积成型,实现了冷却水道设计的几何自由度突破。以华曙高科金属3D打印解决方案为例,其采用选区激光熔化(SLM)技术,可制造直径1mm以下、曲率半径小于5mm的复杂水路结构,使冷却介质与模具表面距离均匀控制在0.5mm以内,较传统钻孔工艺提升2-3倍热传导效率。在汕头瑞祥模具案例中,汽车后座安全内扣模具冷却时间从25秒缩短至13秒,生产周期缩短27.5%,冷却效率提升6.58%。

应用场景与行业实践

在汽车发动机罩、保险杠等复杂结构件生产中,随形冷却模具通过螺旋状、树枝状水路设计,实现局部热点区域的高效冷却。某汽车厂商应用后,发动机罩模具冷却时间从45秒缩短至28秒,产能提升38%,年节约能耗成本超50万元。

医疗级注塑件对冷却均匀性要求极高。采用随形冷却的手术器械模具,通过贴合型腔曲面的水路设计,使导管接头、手术器械等精密零件的翘曲率降低80%,产品合格率提升至98%以上。

在航空引擎罩、通风口等轻量化部件制造中,随形冷却技术结合钛合金3D打印,实现了结构-功能一体化设计。NASA火星探测器部件应用该技术后,部件重量降低40%,抗振动性能提升15%。

尽管初始投资较高(金属3D打印机约500万元,材料成本800-1200元/kg),但长期运营优势显著。以年产量100万件的注塑项目为例,冷却时间每减少10秒,年可节省2777小时产能,相当于新增1.5台设备产能。某电子外壳生产厂应用后,单模产量从8万件/月提升至12万件/月,设备利用率提高50%,年节约能耗成本20-50万元。

优先适用于高附加值、复杂结构零件(如医疗精密部件、航空航天零件),年产量超50万件的项目,以及高温材料(如PEEK、PSU)或高粘度树脂(如PC/ABS)的生产。对于小批量生产或简单结构零件,传统模具仍具成本优势。

设备成本高、材料回收利用率低(60%-70%)、维护成本高(占初始投资10%-15%)是当前主要挑战。金属3D打印能耗是传统加工的5-8倍,需关注碳排放与资源浪费问题。

随着设备成本年降幅10%-15%、材料回收技术进步,随形冷却模具的经济适用范围将进一步扩大。AI驱动的生成式设计工具(如nTopology)可自动生成拓扑优化方案,结合数字孪生质量监控体系,实现从设计到制造的全流程智能化。

随形冷却3D打印模具通过技术融合与创新,正在重构注塑模具的价值链。它不仅是冷却效率的提升工具,更是推动绿色制造、数字化转型的核心引擎。对于制造企业而言,把握这一技术趋势,需结合自身产品特性、产能规划及技术储备,通过CAE仿真预评估与小批量试产验证,科学决策技术引入路径。唯有如此,方能在高端制造竞争中占据先机,实现从“制造”到“智造”的跨越式发展。

1. 汽车零部件制造

2. 医疗精密部件生产

3. 航空航天轻量化部件

1. 成本效益平衡

2. 适用场景评估

1. 技术挑战

2. 未来发展方向