設計即生產(chǎn)3D打印重塑制造流程

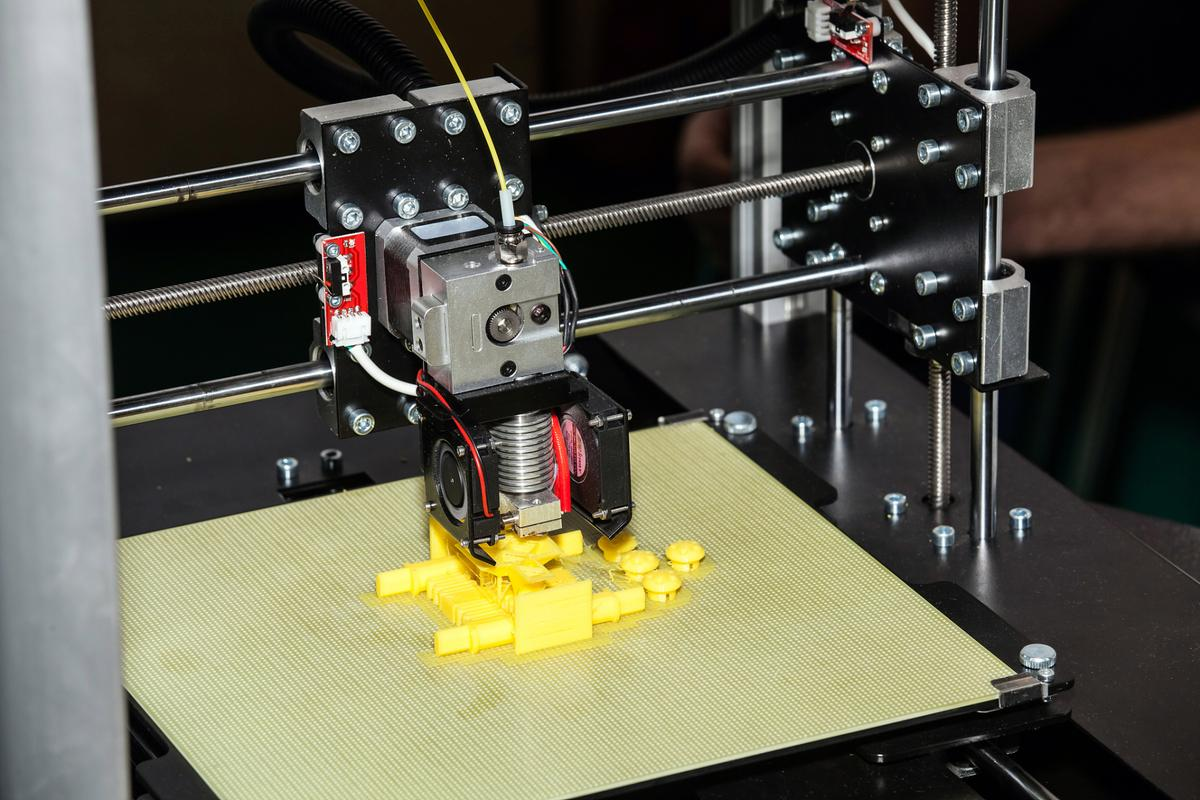

如何通过3D打印实现“设计即生产”?这一理念正在彻底改变传统制造模式。它意味着从数字模型到物理实体的无缝转换,几乎无需中间环节。3D打印技术,或增材制造,凭借其逐层构建物体的能力,正在将这一愿景变为现实。只需一键点击,设计文件便可直接驱动打印机运作——这种高效流程消除了模具开发、机械加工和组装调试等多重步骤。对于追求敏捷生产和高度定制化的行业而言,这不仅仅是一种技术进步,更是一场范式转移。

以医疗领域为例。骨科植入物公司现在能够根据患者的CT扫描数据,直接打印出完全匹配的钛合金骨骼植入体。传统工艺需要经过建模、铸造、精加工和反复试装,耗时可能长达数周;而3D打印将这一过程压缩至数小时,且精度远超传统工艺。另一个案例来自航空航天:SpaceX通过3D打印制造SuperDraco发动机的复杂燃烧室,将原本由上百个零件组成的部件集成为单一结构,既减轻了重量,又显著提高了可靠性。这些经验表明,设计即生产不仅缩短了周期,还重新定义了产品的可能性边界。

实现这一目标依赖于多项技术的协同进化。高精度打印硬件,如金属SLM(选择性激光熔化)和聚合物SLS(选择性激光烧结),确保了成形件的机械性能和细节还原度。与此同时,生成式设计和拓扑优化软件允许工程师创造出传统方法无法加工的高效结构。材料科学的进步同样关键——从高性能合金到生物相容性树脂,不断扩展的应用材料让“打印即用”成为现实。值得注意的是,文件格式(如3MF)和闭环质量控制系统的完善,进一步弥合了设计与生产之间的鸿沟。

然而,“设计即生产”也面临实际挑战。虽然3D打印适合小批量和复杂构件,但对于大规模生产,其速度与成本仍难以同注塑或冲压等传统工艺竞争。此外,行业需要应对标准缺失和工艺认证的难题——尤其是医疗和航空领域,每个新材料和工艺都需经过严格验证。一位资深工程师指出:“最大的障碍并非技术本身,而是改变既有的设计思维。设计师必须从一开始就考虑打印约束,如支撑结构、热变形和各向异性。”

未来,随着多材料打印、嵌入式传感器和人工智能过程监控的发展,3D打印将进一步模糊设计与制造的界限。数字孪生技术将允许在虚拟环境中模拟和优化整个生产过程,从而实现真正的“首次即正确”。独特的观点在于:3D打印并非要替代所有传统制造方式,而是创造了一个混合生态系统——在这里,“设计即生产”成为柔性制造的核心,使分布式生产和按需定制成为新常态。

总之,3D打印正通过技术整合与流程重构,将“设计即生产”从理想转化为实践。它缩短了创新周期,降低了复杂产品的制造成本,并赋予设计师前所未有的自由度。尽管挑战仍在,但这一趋势已不可逆转——制造的未来,正在被一层一层地打印出来。