3D打印服務加速產品迭代的原因

在产品开发领域,速度是决定成败的关键因素之一。3D打印服务如何显著提升产品迭代速度?它通过压缩传统制造中的漫长环节,使设计验证、功能测试和形态调整得以在极短时间内完成。与需要开模、机加工和组装的传统方式不同,增材制造直接将数字化设计转化为实体物件。这种几乎即时的原型输出能力,使得团队可以在数小时内评估多个设计版本,迅速识别缺陷并优化方案。迭代不再以“周”或“月”为单位,而是以“小时”或“天”计算——这正是敏捷开发的核心所在。

以消费电子产品行业为例。一家智能手表厂商在开发新款外壳时,传统钢模注塑单次修改需2周时间和数万元成本。引入金属和光固化3D打印服务后,设计团队每晚提交调整方案,次日早晨即可获得5-10个实体样品进行装配测试。原本需要6个月的迭代周期被压缩至3周,产品得以提前上市并占据市场先机。另一个案例来自汽车零部件领域:德国某供应商利用尼龙SLS技术打印进气歧管原型,在风洞测试中连续迭代17版设计,全部在10天内完成,而传统CNC方式仅能完成2-3次尝试。

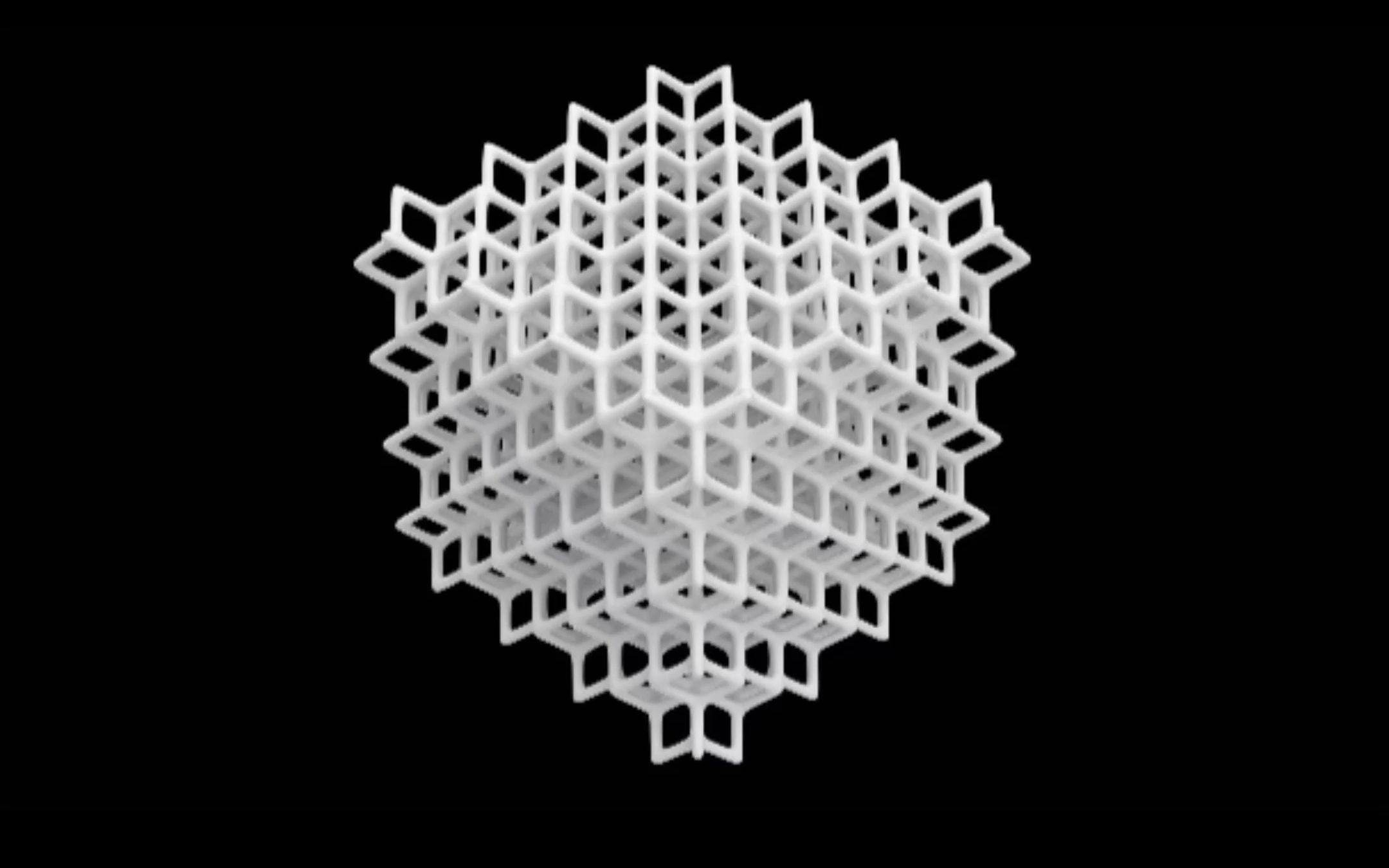

实现快速迭代依赖于3D打印服务的三大支柱:数字化库存、分布式制造和材料多样性。云端存储设计文件使全球团队可同步获取最新版本,避免物理运输延迟;遍布各地的打印服务网络支持就近生产,减少物流时间;而从韧性塑料到耐高温金属的丰富材料库,则保障了原型与最终产品性能的高度一致性。值得一提的是,现代打印服务已集成AI驱动的分析系统,可自动检测设计缺陷并建议优化方案,进一步加速决策过程。

然而,高效迭代并非毫无挑战。表面处理精度有时仍低于精密注塑件,可能导致装配验证时出现误差。此外,小批量打印成本虽低,但随数量增加,经济性会逐渐落后于传统大规模制造。一位产品经理分享经验:“我们曾因过度依赖打印原型而忽略量产工艺限制,导致后期修改模具。最佳实践是:早期迭代使用3D打印,后期则结合快速模具技术进行验证。”这提示我们:技术应用需与产品阶段相匹配。